Mise à jour du 23/9/10 *

Synthèse tirée en grande partie des 2 ouvrages de

Pierre-Lucien Pouzet :

- Histoire de la Société de Paris et du Rhône

- La Grande Aventure automobile lyonnaise

et avec les souvenirs de messieurs : Bono, Duroux,

Charras, Mazzorana et Montherrat

Par Maurice Charras

En 1915

était créée, à Villeurbanne sous l’impulsion d’Emile Girardeau, la Compagnie Industrielle de Paris et du Rhône qui devient en 1916 la Société de Paris et du Rhône. Elle édifie, sur un terrain de 2.5 hectares, une usine

située 41 chemin de saint Priest (avenue général Frère) et rue de l’Asile

(rue professeur Morat). A l’époque l’avenue Mermoz n’est pas percée. L’usine se

construit au milieu de terres, jardins, remises, vergers,

poulaillers.. En 1925 le terrain s’étend jusqu'à la rue Bataille, sur

6 hectares. Les premières fabrications consistaient exclusivement en un

matériel radioélectrique pour l’armée : postes portatifs de campagne,

amplificateurs à lampes…Les effectifs avoisinaient les 800 personnes en

1918 et des ateliers d’isolants et de fonderie furent construits. La guerre

terminée les fabrications radioélectriques pour l’armée diminuent et rejoignent

progressivement la société mère la Société Française de Radioélectricité. Une

sévère période de reconversion allait s’ouvrir.

C’est vers

l’industrie automobile que se dirige la société avec la création en 1918 d’une

dynamo-démarreur appelée dynamoteur qui fut adoptée par de nombreux

constructeurs : Voisin, Talbot, Bugatti, Berliet. En même temps la

construction de dynamos et de démarreurs se développe pour de plus grandes séries

chez Peugeot, Simca, Panhard et Levasseur, Berliet, Cottin Desgouttes…

Lancement

en 1925 du célèbre aspirateur « Aspiron » avec la publicité du groom

en livrée, très novatrice pour l’époque. L’effectif atteint 600 personnes.

Lancement

en 1925 du célèbre aspirateur « Aspiron » avec la publicité du groom

en livrée, très novatrice pour l’époque. L’effectif atteint 600 personnes.

En 1938 les bâtiments couvraient 20 000 m² avec 850

personnes et une production de 16 000 aspirateurs et 65 000 dynamos et

démarreurs. Création d’un atelier d’ébonite. L’ébonite est un

caoutchouc durci par un fort ajout de

soufre. Cet atelier se développera, après la guerre pour devenir le

département « Isolants ».

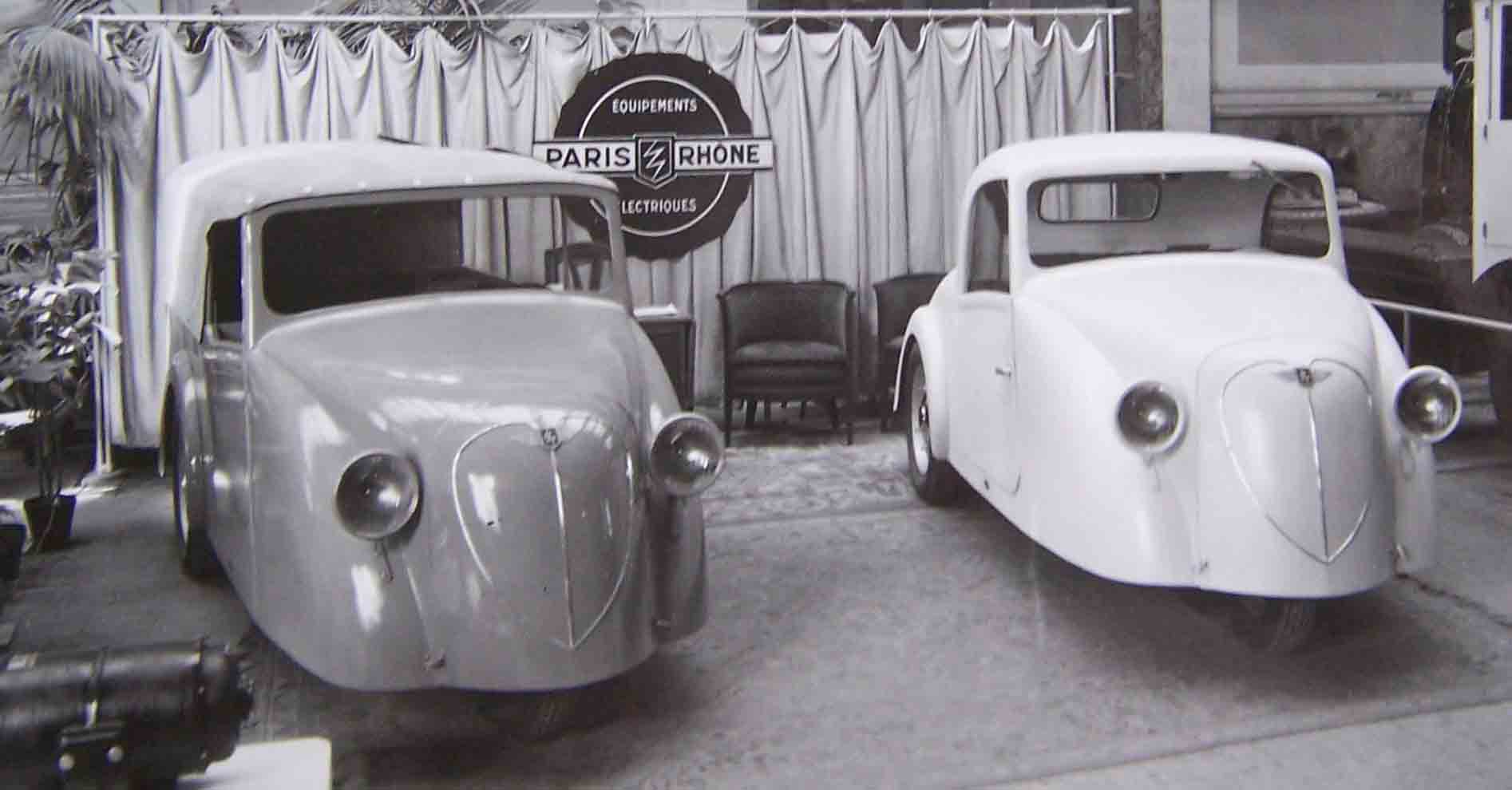

Pendant la guerre de 39/45 les fabrications s’écroulent et

apparaissent quelques voitures électriques (environ 150), des éoliennes de 300

à 1200 watts, à fabrications

confidentielles, ainsi que des ventilateurs pour gazogènes. En mai 1945 les

effectifs sont de 460 personnes et il faut attendre 1947 pour que la production

redémarre.

Une période de grande expansion s’ouvre, il faut augmenter

les surfaces de production :

1952: construction d’un grand bâtiment sur 2 niveaux de 5 000 m2 pour

le département des Appareils Ménagers dont les principales fabrications sont

les aspirateurs ménagers et industriels, les cireuses, et les moulins à café

avec le broyage du café par un système à noix ayant le même principe que les

anciens moulins manuels. Les amateurs de bon café étaient de fervents adeptes

de ce système qui permettait d’avoir un

café délicieux.

1958: Construction d’un nouveau

bâtiment de 5 000 m2 sur 2 niveaux, destiné à la production des équipements des

poids lourds.

1961: Mise en service du bâtiment administratif du 36 de l’avenue Mermoz ( 3 500 m2 ) qui existe toujours.

Dans les années 1960/1970 les

régulateurs étaient assemblés dans une mezzanine, sous les sheds d’un atelier.

Dans les étés particulièrement torrides, la chaleur devenait intenable et l’on

compta certains jours jusqu'à 30 ouvrières transportées en civière à

l’infirmerie.

1962: Apparitions des alternateurs

qui vont bientôt supplanter les dynamos.

1965: Achat de l’usine Astra au 62

de l’avenue Mermoz où sera implantée la production de régulateurs électroniques

et ensuite le centre d’apprentissage.

1966: Création du centre de

recherche Béthenod, et réalisation d’un passage souterrain, sous l’avenue

Mermoz qui permet de relier les 2 usines.

1965: Location d’un magasin de 5

000 m2 à Saint Quentin Fallavier : liaison par navettes.

1966: une politique d’exportation commence à se développer avec des

prises de participation chez Mototrans à Barcelone, Sahney en Inde en 1971,

Famelec au Maroc en 1972.

1967: Construction d’un magasin central de 5 000 m2 dans la partie

nord.

1968: Achat

de l’usine « La Soupape » de 10 000 m2, situé au 37/39 rue Maryse

Bastié et impasse Pomone où sont transférés les Appareils Ménagers. Les grèves

sont rudes avec occupation des usines: partie par l’encadrement et partie par

les ouvriers. Elles se termineront les dernières de la région lyonnaise, avec

l’acquit de la 5° semaine.

1969: Les

besoins de surfaces de production supplémentaires amènent la Société à

absorber la société FAR (Fonderies et

Ateliers du Rhône) à Villeurbanne qui produit du matériel de cuisson :

cuisinières à gaz et électriques, et des radiateurs de chauffage à gaz.

1970: Les Appareils Ménagers sont transférés chez FAR, l’atelier de

Maryse Bastié est spécialisé dans la fabrication des alternateurs. Cibié et Paris-Rhône font un mariage de raison pour éviter que

l’actionnariat de Cibié qui est très

dispersé passe sous une coupe étrangère. Ferodo prend le contrôle de

SEV-Marchal, (SEV = Société pour l’Equipement des Véhicules) nous en verrons

les conséquences 7 ans plus-tard.

1971: Pour la première fois une journée porte ouverte est organisée le

16 mai pour la visite des usines par le personnel et les familles.

1972: Commence la production d’allumeurs sous licence R.Bosch qui

atteindra une production de 241 000 allumeurs en 1977. FAR reprend, suite à son dépôt de bilan, la Société COSTE à

Lacanche ( Côte d’Or ), 250 personnes environ,

qui fabrique des cuisinières à gaz et électriques et des cuisinières à bois ou

charbon. Elle possède une Fonderie de fonte ‘plate’ à Arc les Gray

(Haute-Saône) avec un effectif de 100 personnes. Les gammes de produits

s’unifient.

1973: Construction de l’usine de

Bourgoin de 10 000 m2.

1974: Grande grève qui donna

lieu à une joute de haut-parleurs : les syndicats avec des mégaphones et

la direction, qui avait installé une puissante sonorisation, répondait.

Cette grève permit d’obtenir la semaine

de 39 heures.Remarques : les grandes grèves donnèrent lieu à des affrontements

épiques pour l’évacuation des ateliers où les acteurs, munis de capots de

cireuses sur la tête, s’affrontaient à coup d’extincteurs. Autre temps !

1976: C’est les débuts des accords Paris-Rhône, Cibié et Ferrodo

1977: Paris-Rhône c’est 3 500 personnes et environ 3 170 000 machines tournantes dont :

- 1 400 000 alternateurs

- 344 000 moteurs à

aimants.

- 24 000

génératrices, c’est le grand déclin de cette fabrication.

-

1 769 000 démarreurs.

FAR absorbe BOURGEOIS à Faverges (Haute-Savoie) : fours

et tables de cuisson encastrables et

matériel professionnel de cuisson. L’effectif est de 125 personnes.La gamme de ces produits permet à FAR de couvrir tous les

besoins du marché. Extension du groupe

Ferodo. SEV absorbe Paris-Rhône et Cibié. Les décisions ne sont plus prises à

Lyon mais à Paris.

1978: Le département des

Appareils Ménagers lance la production du couteau électrique qui sera diffusé sous la

marque Paris-Rhône, et Krups à l’exportation ainsi qu’une machine à laver la

vaisselle dont la production sera limitée à 1 000 unités.

1980: La production des aspirateurs balais représente environ 20 % du

marché français, celle des aspirateurs traîneaux 10 % . Les appareils de

cuisson représentent 5 à 10 % suivant le type de produit. Ferodo devient Valéo le 28 mai 1980. Valéo signifie « je

vais bien » en latin. C’est le nom de la filiale de Férodo en Italie. La couleur verte apparaît sur

tous les documents.

1980: Valéo, comme tous les grands groupes à cette époque, décide

d’abandonner toutes ses diversifications industrielles, pour se recentrer sur

son cœur de métier. Commence le transfert de la production des produits FAR vers

Lacanche. Arrive à Villeurbanne

une production de petits moteurs électriques pou l’automobile.

1981: Recherches de solutions pour:

Bourgeois, Far et le département des Appareils Ménagers.

1982: Dépôt du bilan de Bourgeois, une S A

Coopérative reprend l’activité avec le personnel.Elle produit

actuellement du matériel de cuisson professionnel avec 130 personnes.

C’est aussi le dépôt du bilan de

Far à Lacanche, une reprise partielle des activités est effectuée par la SIL qui produit actuellement avec un

effectif de 120 personnes des cuisinières ‘ haut de gamme’ et des fours professionnels.

Par ailleurs le Groupe implante à Lacanche : Valéo Electronique et

Systèmes de liaison avec un effectif

de 110 salariés.

1982/1984: Valéo arrête la production des Appareils Ménagers à

Villeurbanne. Les lignes de fabrication des aspirateurs sont vendues

à Electrolux. La marque FAR est

reprise par Conforama. Certains outillages de fabrication des cuisinières

partent pour la Tunisie.

1985: Valéo obtient le Grand Prix International de la création

technique pour son démarreur à aimants et réducteur conçu avenue Mermoz.

~ 1987: La fabrication des moteurs est transférée à Châtellerault

(Vienne)

1988: La fabrication des alternateurs est regroupée avec celle de S E V

dans une usine récente à Etaples (Pas-de-Calais)

1989: La fabrication des démarreurs est transférée à l’Isle-d’Abeau (Isère) dans une usine spécialement construite de 35 000 m².

C’est la fin d’une belle aventure lyonnaise, les sites de l’avenue

Mermoz sont vendus. D’un nombre invraisemblable d’usines, il ne

reste en France qu’une usine de moteurs électriques, une d’alternateurs et une

de démarreurs. Malgré les drames humains, ce fut salutaire pour résister à la

mondialisation à venir. Comment expliquer ce déclin :

1) Les

constructeurs automobiles menèrent une politique pour favoriser la concurrence

en France. Résultats : il y avait 3 fabricants de démarreurs (GM,

Ducellier, Paris-Rhône,) et 5 pour les alternateurs (Ducellier, GM, Motorola,

Paris-Rhône, SEV) Conséquence : des prix au « ras les pâquerettes »

alors que les autres pays ont un ou deux équipementiers.

2) Arrivée

de la concurrence étrangère.

3) Des

investissements de plus en plus élevés. La moindre machine automatique dépasse le million de francs

soit 150 000 euros

4) Ce

n’était pas dans l’air du temps de sous-traiter la fabrication des pièces primaires

pour éviter ces investissements.

Et maintenant un peu de technique sur les produits fabriqués par Paris-Rhône

Sur un véhicule, la charge de la batterie est assurée par un générateur de courant qui était jusque dans les années 1977 une dynamo puis par un alternateur. Ces deux machines sont des générateurs de courant alternatif dont le mode de redressement du courant diffère

- Dans la dynamo: ce redressement est fait par le collecteur du rotor, donc la puissance est transmise par les 2 balais ce qui limite le courant à 20 à 30 ampères. D’autre part il n’y a pas de débit au ralenti moteur, une génératrice donne 10 ampères à 1700 t/min ce qui est inacceptable avec la ribambelle d’accessoires de nos voitures actuelles.

- L’alternateur c’est l’apparition des diodes au silicium qui permit son développement. Le redressement est réalisé par un pont de 6 diodes sur un alternateur triphasé, qui est fixé sur le palier arrière. Le courant est débité par le stator et le rotor sert à créer le champ magnétique d’excitation avec un courant de 3 à 6 ampères. Cette machine débite 10 ampères à 1200 t/min. Avec un rapport générateur/moteur d’environ 2 nous voyons qu’au ralenti moteur la plupart des accessoires seront correctement alimentés par l’alternateur. Comme le courant principal ne passe plus par les balais le débit d’un alternateur peut atteindre de 50 à 100 ampères suivant les modèles. D’autre part sa puissance massique est plus élevée. Toutes ces qualités expliquent la disparition des dynamos.

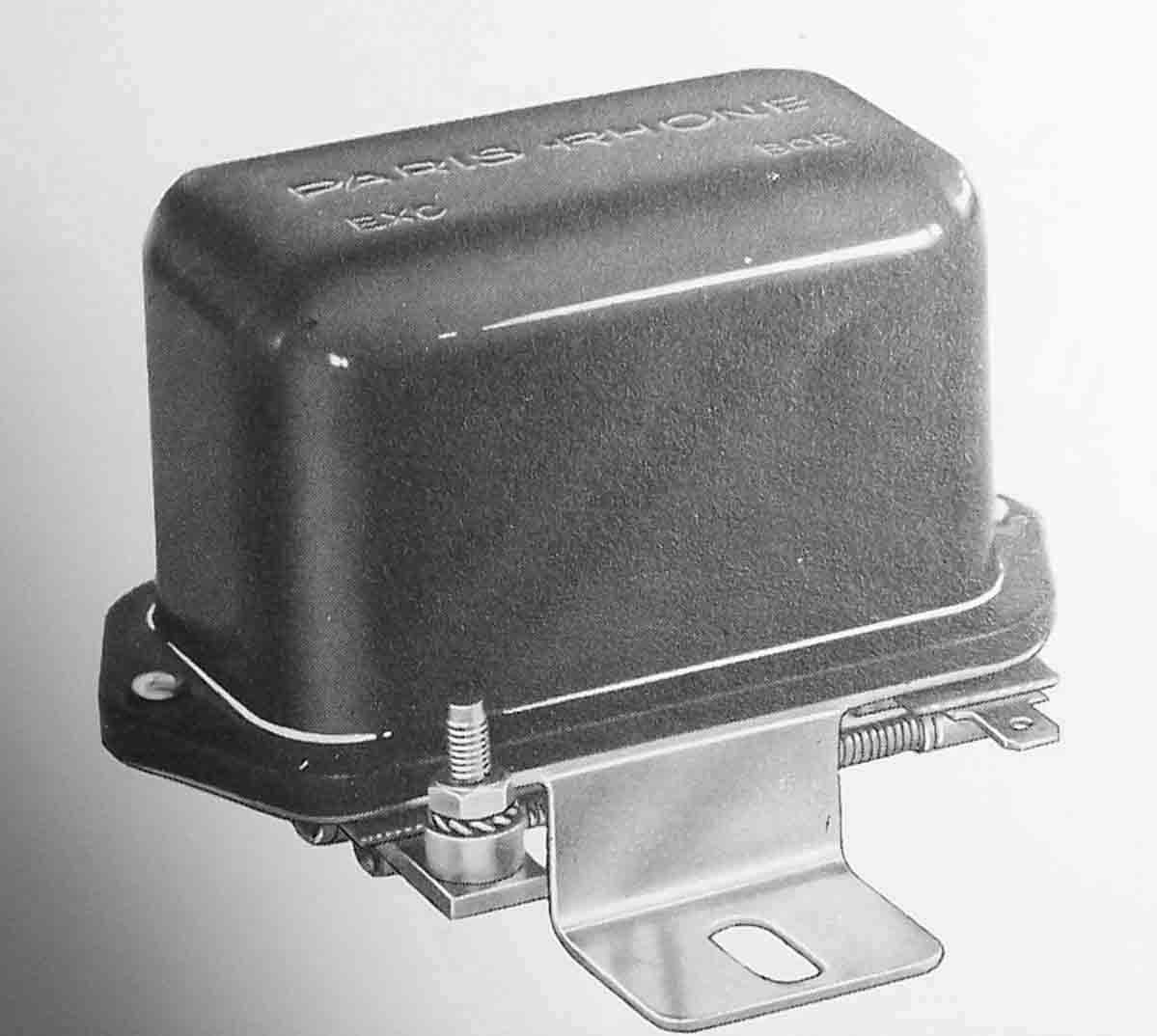

- Régulateurs: la dynamo ou l’alternateur sont pourvus d’un régulateur pour maintenir constant la tension de charge d’une batterie à 14.5 volts pour une batterie de 12 volts. Cette régulation se fait en

réglant le courant du bobinage d’excitation. A l’origine cette fonction fut

réalisée par un régulateur vibrant à contacts. Cette petite boîte noire fut un

chef-d’œuvre d’astuces pour maintenir la tension constante à 0,2 volt près

quels que soient le débit et la vitesse du générateur, sans oublier la compensation

en température de cette tension. Maintenant cette fonction est faite par

l’électronique, de séparé le régulateur est devenu incorporé à l’alternateur.

réglant le courant du bobinage d’excitation. A l’origine cette fonction fut

réalisée par un régulateur vibrant à contacts. Cette petite boîte noire fut un

chef-d’œuvre d’astuces pour maintenir la tension constante à 0,2 volt près

quels que soient le débit et la vitesse du générateur, sans oublier la compensation

en température de cette tension. Maintenant cette fonction est faite par

l’électronique, de séparé le régulateur est devenu incorporé à l’alternateur.

- Démarreurs : c’est un moteur série qui se compose d’un bobinage inducteur fixe, d’un rotor alimenté par 2 balais, d’un lanceur qui viendra s’engrener sur la couronne moteur pour assurer le démarrage du véhicule et d’un contacteur qui a 2 fonctions : alimenter le démarreur et permettre l’engrenage du lanceur dans la couronne. Son évolution sera :

- Démarreur à réducteur : dans les années 1970 les Japonais présentent aux constructeurs français ces nouveaux démarreurs qui divisent le poids par 2 et l’encombrement. A titre d’exemple un démarreur de 115 mm de diamètre passera à 90 mm et son poids de 11 kg à 5.6 kg. Devant une perte de marché assurée Paris-Rhône lance, en 1985, ses premiers démarreurs à réducteurs.

Démarreur à réducteur avec des aimants et un collecteur plat :

Naissance du D6RA avec D comme

démarreur, 6 pour 6cm de diamètre, R pour réducteur et A pour aimants. Destiné aux véhicules début et moyen

de gamme, il fut conçu avenue Mermoz

dans les années 1984/1985 et reçu le grand prix international de la

création technique en 1985. C’est le fruit d’une organisation en équipe

remarquable avec l’introduction d’un groupe de travail rassemblant les études,

les méthodes et la fabrication. Ce qui changeait des habitudes

classiques : le bureau d’étude conçoit, les méthodes prévoient la

fabrication et la dite fabrication se débrouille ! Les

avantages de ce démarreur sont importants :

- plus

performant à froid, grâce aux aimants

- le

collecteur à plat permet d’automatiser sa fabrication

- gain

massique très important : 2,75 kg au lieu de 5,6 kg

Bibliographie :

- Usine Nouvelle supplément du 13/2/1986

- Mémoire de travail : ouvrières à l’usine Paris-Rhône n°3

- 2004

- Histoire de la Société

de Paris et du Rhône de Pierre-Lucien Pouzet

- La Grande Aventure automobile lyonnaise de Pierre Lucien Pouzet